Applications Manager

- FMA

- The Fabricator

- FABTECH

- Canadian Metalworking

Categories

- Additive Manufacturing

- Aluminum Welding

- Arc Welding

- Assembly and Joining

- Automation and Robotics

- Bending and Forming

- Consumables

- Cutting and Weld Prep

- Electric Vehicles

- En Español

- Finishing

- Hydroforming

- Laser Cutting

- Laser Welding

- Machining

- Manufacturing Software

- Materials Handling

- Metals/Materials

- Oxyfuel Cutting

- Plasma Cutting

- Power Tools

- Punching and Other Holemaking

- Roll Forming

- Safety

- Sawing

- Shearing

- Shop Management

- Testing and Measuring

- Tube and Pipe Fabrication

- Tube and Pipe Production

- Waterjet Cutting

Industry Directory

Webcasts

Podcasts

FAB 40

Advertise

Subscribe

Account Login

Search

Láseres de alta potencia y la evolución de gases auxiliares

Las herramientas de uretano juegan un papel crucial

- By Dan Cortez

- December 28, 2021

- Article

- Laser Cutting

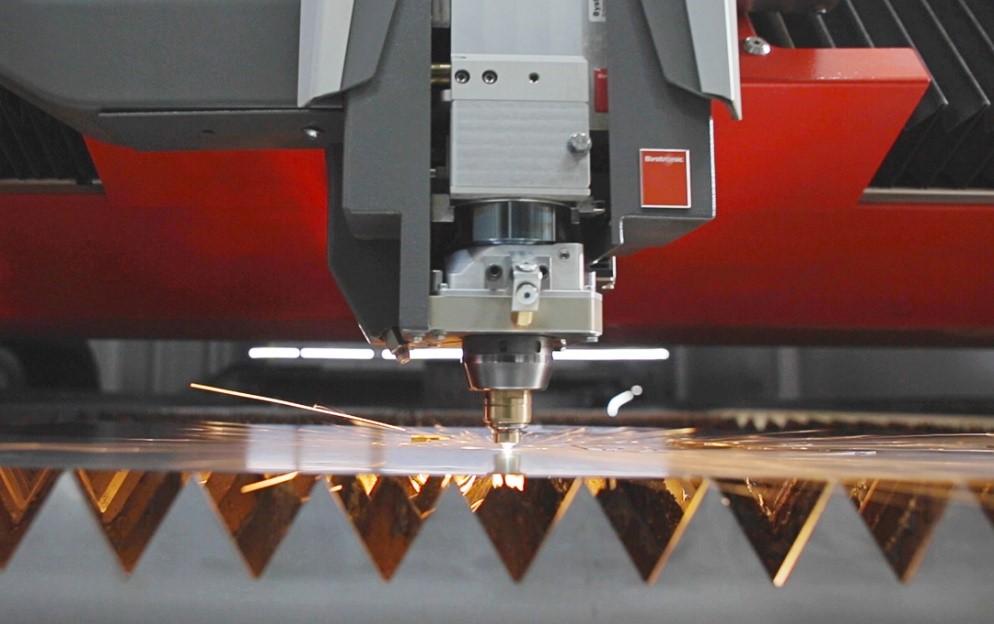

Las máquinas de corte por láser de fibra de alta potencia han introducido un nuevo nivel de productividad en el taller. También han obligado a los propietarios y gerentes de las empresas a revisar de nuevo su plan de suministro de nitrógeno.

No es probable que la creciente tasa de adopción de láseres de alta potencia termine pronto. Con una potencia de corte por láser que alcanza los 20 kW, estos dispositivos son capaces de cortar materiales de hasta 1.5 pulgadas con precisión, un grosor que antes estaba reservado para chorros de agua y máquinas de corte por plasma.

Sin embargo, la adopción de estos dispositivos de alta potencia conlleva nuevas consideraciones. A todos los fabricantes de metales les encanta la mayor capacidad de corte. Por ejemplo, en promedio, un nuevo láser de fibra de 20 kW puede aumentar las velocidades de corte hasta en un 50% en comparación con una fuente de energía de láser de fibra de 10 kW. Esa comparación es válida cuando el corte se realiza utilizando nitrógeno como gas auxiliar del láser, y es importante tenerlo en cuenta porque el consumo de gas nitrógeno aumenta drásticamente con estas nuevas máquinas de corte por láser de fibra de alta potencia. Los equipos heredados simplemente no pueden igualar la gama de espesores de material que se pueden cortar de manera eficiente con nitrógeno en máquinas de corte por láser de fibra de alta potencia.

El nitrógeno es el gas de elección porque evita que el borde cortado con láser se oxide, que es lo que sucede cuando se usa oxígeno como gas auxiliar (los recubrimientos en polvo y la pintura a menudo no se pueden adherir a los bordes de metal oxidado). Eso conduce al siguiente escenario: a un fabricante de metal le encanta producir más piezas por hora de las que nunca pudo hacer en su máquina de corte por láser antigua, y para minimizar el manejo posterior, como el esmerilado de los bordes para eliminar la evidencia de oxidación, utiliza nitrógeno como gas auxiliar. Como resultado, es probable que el fabricante utilice más nitrógeno del que alguna vez haya ocupado, especialmente si está cortando placa.

¿El taller busca tanques a granel más grandes? Esa es una posibilidad, pero puede que no sea la respuesta más rentable. Las relaciones con los proveedores de gas requieren contratos que atrapan a las empresas de fabricación de metales en un acuerdo financiero que ofrece poca flexibilidad. Además, en muchos casos cuanto más lejos está la de fábrica del proveedor de gas, más caro es el gas.

El aumento del consumo de nitrógeno también plantea la pregunta de si el sistema de tuberías de una instalación puede alojar el nuevo volumen de gas. Es posible que sea necesario volver a colocar las tuberías en toda la infraestructura con el aumento del tamaño de los tanques a granel.

Después de haber invertido en una nueva máquina de corte por láser de alta potencia, incluida la automatización del manejo de materiales y la clasificación de piezas, cualquier fabricante de metal mostraría interés en tratar de minimizar los costos continuos de funcionamiento del láser. Es por eso que muchos de ellos están mostrando interés en los generadores de nitrógeno como parte de la combinación de equipos cuando adoptan el corte por láser de alta potencia.

Informe de estado: generación de nitrógeno

La generación de nitrógeno no es nueva en el sector de la fabricación de metales, pero se está adoptando más ampliamente. Es posible que muchos talleres hayan sospechado de la tecnología en algún momento y hayan encontrado más confiables los contenedores a granel tradicionales o termos (dewars). Hoy en día, la sed de nitrógeno del láser de fibra de alta potencia está transformando cualquier duda persistente en un interés pleno.

Los dispositivos de generación de nitrógeno en realidad no crean nitrógeno, sino que lo extraen de la atmósfera circundante. El nitrógeno constituye aproximadamente el 78% del aire que respiran los humanos y el oxígeno representa aproximadamente el 21%. El resto es argón y trazas de otros gases como dióxido de carbono y metano.

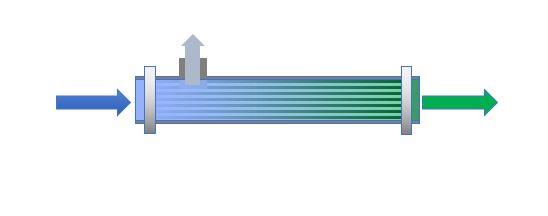

Básicamente, existen dos métodos para generar nitrógeno de alta pureza: membranas y adsorción por cambio de presión. En el proceso por membrana, el gas fluye a través de un conjunto de fibras huecas; las moléculas de oxígeno fluyen porque son más pequeñas que los poros de las fibras, y las moléculas de nitrógeno, que son más grandes que los poros, migran hacia el láser (ver Figura 1).

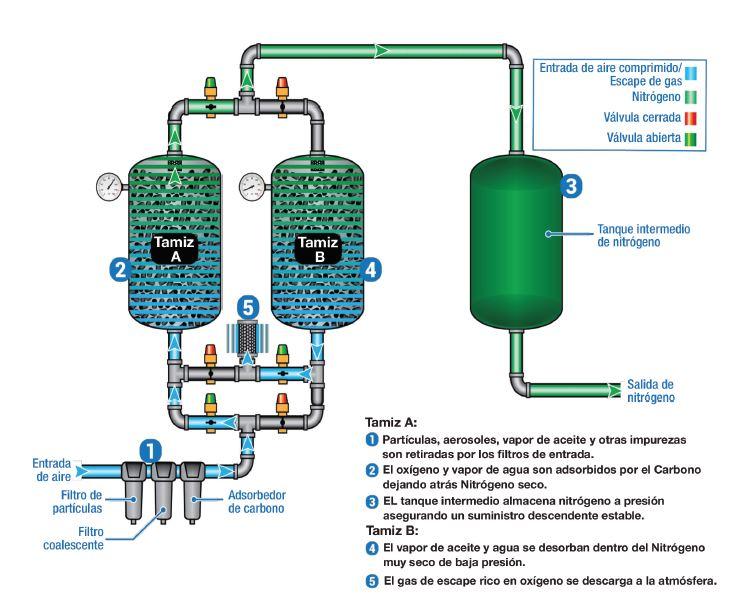

La adsorción por cambio de presión implica una configuración de dos tanques con un tamiz molecular de carbono en ambos tanques para atrapar las moléculas de oxígeno. Mientras un tanque atrapa el oxígeno, el tamiz permite que las moléculas de nitrógeno pasen verticalmente al segundo tanque. Cuando el primer tanque ya no puede adsorber más moléculas de oxígeno, se produce un cambio de presión entre los dos tanques, con el segundo tanque presurizado y el primer tanque expulsando su colección de oxígeno. Luego, el primer tanque se llena con nitrógeno y el ciclo de separación comienza de nuevo. Todo el proceso está en un estado de equilibrio constante (ver Figura 2).

Figura 1. El proceso por membrana de generación de nitrógeno se centra en hacer que el gas fluya a través de una colección de fibras huecas. Las moléculas de oxígeno fluyen a través de las fibras porque son más pequeñas que los poros de las fibras, y las moléculas de nitrógeno, que son más grandes que los poros, pasan a la máquina de corte por láser.

Actualmente, el enfoque de adsorción por cambio de presión es el más común para la generación de nitrógeno para corte por láser. Puede producir un gas nitrógeno muy puro y ofrecer fuertes flujos a presiones más altas para aquellas máquinas de corte por láser que lo requieran.

Entrada de la mezcla de gases

En los últimos años se han realizado muchas investigaciones con la mezcla de gases, añadiendo otro gas al nitrógeno durante el proceso de corte por láser. La motivación principal fue el aumento de las tasas de corte; la idea era que la presencia de algo de oxígeno podría elevar las temperaturas de corte, eliminando así el metal a un ritmo mayor. Esto funcionó en muchos casos, pero no en todos.

Un beneficio recientemente descubierto de la mezcla de gas es la capacidad de reducir la rebaba de la fibra, esa rebaba y escoria en la parte inferior del metal, en particular el aluminio, que aparece después de cortar el metal con cualquier láser de fibra de alta potencia utilizando un gas inerte como el nitrógeno. Esta rebaba se debe a que el material se enfría demasiado rápido a medida que se expulsa a través de la superficie inferior y se vuelve a moldear en los bordes del perfil. La presencia de oxígeno en la mezcla de gases y el aumento resultante en la temperatura de corte ayuda a minimizar las rebabas hasta el punto de que muchos fabricantes de metal pueden vivir con los resultados del corte con láser y no preocuparse por el desbarbado posterior.

Los resultados de usar este tipo de mezcla de gases pueden ser bastante dramáticos en comparación con el uso de nitrógeno puro. Por ejemplo, una prueba que involucra un láser de fibra de 6 kW que corta 0.375 pulgadas. El acero dulce reveló que una mezcla de gas de 97% de nitrógeno y 3% de oxígeno producía una velocidad de corte de 110 pulg/min lo que supuso una mejora notable con respecto al 90 pulg/min que utilizaba solo nitrógeno como gas auxiliar.

Los resultados se vuelven más dramáticos con máquinas de mayor potencia. Un láser de fibra de 10 kW que procesaba el mismo material y utilizaba la misma mezcla de gases logró velocidades de corte de hasta 230 pulg/min. Usando nitrógeno puro como gas de asistencia del láser, la misma máquina alcanzó solo 183 pulg/min.

Esos son solo dos ejemplos, pero los fabricantes de metales pueden esperar obtener bordes de mayor calidad, mayores velocidades de corte y menor consumo de nitrógeno al usar estas mezclas de gases. Obviamente, los resultados diferirán según la máquina de corte por láser que se utilice y las mezclas de proporción de gas prescritas.

Los fabricantes de metales tienen todo el derecho a estar preocupados por la oxidación de los bordes cuando usan una mezcla de gas con oxígeno, pero también podrían sorprenderse. Algunos fabricantes de metales han descubierto que las piezas cortadas con una mezcla de gas de 95% de nitrógeno y 5% de oxígeno aceptaron una capa de pintura bastante bien y se desempeñaron satisfactoriamente en las pruebas de resistencia al rayado y a la intemperie. Por otro lado, algunas empresas de fabricación que exigían que las piezas resistieran pruebas exhaustivas de niebla salina en las que las piezas se chorrean con sal y agua durante un largo período de tiempo, descubrieron que el uso de la mezcla de gas durante el corte con láser abrió la puerta a más fallas de prueba. Una vez más, la aplicación y las expectativas del usuario determinan si el uso de esta mezcla de gases tiene sentido.

Estas mezclas de gases se envían a la máquina de corte por láser a través de un sistema de mezcla de gases a pedido, que es de tamaño pequeño y económico. El mezclador de gas facilita marcar la proporción correcta de nitrógeno y oxígeno para la aplicación de corte.

Estos mezcladores de gas están conectados al sistema de generación de nitrógeno y típicamente Termos (dewars) de oxígeno a alta presión. Un suministro masivo de oxígeno generalmente no funciona para esta configuración porque la presión de alimentación es demasiado baja. La presión de alimentación de uno de estos tanques de oxígeno puede ser de 145 PSI, que es inadecuada en comparación con la presión de alimentación de 350 PSI del sistema de generación de nitrógeno. Si la presión de alimentación de oxígeno entrante es 20 PSI menor que la presión de alimentación de nitrógeno, el nitrógeno desplazará al oxígeno y el flujo de gas se desequilibrará. Los termos (dewars) de oxígeno a alta presión mantienen esa mezcla de gases en el equilibrio correcto.

El tamaño total del sistema de generación de nitrógeno comprende dos partes principales: la unidad de generación y los tanques de almacenamiento. La unidad de generación ocupa aproximadamente 6 por 6 pies cuadrados y mide aproximadamente 8 pies de altura. Los tanques de almacenamiento, que parecen una pila de tanques de buceo, están apilados cerca de la unidad de generación, lo que agrega unos pocos pies al espacio total. El mezclador de gas bajo demanda es pequeño en comparación: 2 por 2.5 pies y aproximadamente 3 pies de alto.

Figura 2. Los sistemas de adsorción por oscilación de presión se utilizan comúnmente para generar nitrógeno para el corte por láser.

El tamaño del equipo de generación de nitrógeno lo convierte en un buen candidato para colocarlo encima de la máquina de corte por láser, por ejemplo, en un entrepiso. Para aprovechar al máximo sus pies cuadrados existentes, los talleres buscan ampliarse de manera vertical donde puedan con equipos de soporte auxiliares para sus máquinas-herramienta más potentes. Un sistema de generación de nitrógeno es un candidato adecuado para este enfoque.

Avanzando

Es probable que la investigación sobre la mezcla de gases continúe a medida que las máquinas de corte por láser crezcan en potencia y los fabricantes de metales abran sus mentes a lo que es posible más allá del uso de nitrógeno puro como gas auxiliar. Las empresas de máquinas herramienta explorarán la cantidad de oxígeno que podrían introducir para una aplicación de corte que aumente la velocidad de corte y mejore los bordes de corte sin dejar demasiada evidencia de oxidación. Estas empresas también echarán un vistazo a los gases alternativos para agregar a la mezcla, especialmente dada la mayor cantidad de titanio y otros metales especiales que se les pide a los fabricantes que corten para la creciente producción.

A pesar de todos los aspectos positivos asociados con la generación de nitrógeno y las nuevas mezclas de gases que están disponibles con estos sistemas, algunos fabricantes de metales todavía van lento. La inversión de capital inicial puede ser un desvío, especialmente si su método actual de suministro de gas y sus tanques de almacenamiento funcionan.

Ahí es donde estos propietarios y gerentes de empresas deben cambiar su perspectiva. La generación de nitrógeno representa una oportunidad para que los fabricantes de metales mejoren las tasas de producción, logren certeza de costos e incluso aumenten la calidad del producto, con el potencial de ver mejoras adicionales gracias a la investigación continua de la industria. Está llegando al punto en el que los fabricantes no pueden permitirse ignorar la generación de nitrógeno si utilizan máquinas de corte por láser de alta potencia.

About the Author

Dan Cortez

2200 W. Central Road

Hoffman Estates, IL 60192

847-214-0375

About the Publication

Compañías Relacionadas

subscribe now

FMA Communications ha introducido al mercado la edición en Español de la revista The Fabricator. Esta versión consiste del mismo tipo de artículos técnicos y sección de lanzamientos de nuevos productos que actualmente presentan el personal de primera categoría de Fabricator en Inglés.

start your free subscription- Podcasting

- Podcast:

- The Fabricator Podcast

- Published:

- 04/16/2024

- Running Time:

- 63:29

In this episode of The Fabricator Podcast, Caleb Chamberlain, co-founder and CEO of OSH Cut, discusses his company’s...

- Trending Articles

Los operadores de prensa dobladora inexpertos hacen indispensable el repensar la seguridad

Prescripción para la reducción del desperdicio: arreglo esbelto de las instalaciones

Máquina de corte por láser diseñada para el mercado mexicano

La máquina procesadora de placas crea biseles complejos en un solo corte

El software guía a los soldadores a través de instrucciones de trabajo

- Industry Events

16th Annual Safety Conference

- April 30 - May 1, 2024

- Elgin,

Pipe and Tube Conference

- May 21 - 22, 2024

- Omaha, NE

World-Class Roll Forming Workshop

- June 5 - 6, 2024

- Louisville, KY

Advanced Laser Application Workshop

- June 25 - 27, 2024

- Novi, MI