Partner

- FMA

- The Fabricator

- FABTECH

- Canadian Metalworking

Categories

- Additive Manufacturing

- Aluminum Welding

- Arc Welding

- Assembly and Joining

- Automation and Robotics

- Bending and Forming

- Consumables

- Cutting and Weld Prep

- Electric Vehicles

- En Español

- Finishing

- Hydroforming

- Laser Cutting

- Laser Welding

- Machining

- Manufacturing Software

- Materials Handling

- Metals/Materials

- Oxyfuel Cutting

- Plasma Cutting

- Power Tools

- Punching and Other Holemaking

- Roll Forming

- Safety

- Sawing

- Shearing

- Shop Management

- Testing and Measuring

- Tube and Pipe Fabrication

- Tube and Pipe Production

- Waterjet Cutting

Industry Directory

Webcasts

Podcasts

FAB 40

Advertise

Subscribe

Account Login

Search

Evite el bache más grande de la automatización

Cómo demasiada variabilidad puede aniquilar una iniciativa de automatización

- By Paul Neblock

- December 14, 2021

- Article

- Automation and Robotics

La automatización no puede hacer que un proceso poco fiable se vuelva confiable, especialmente cuando las partes que entran al sistema automatizado no son consistentes. Vitalii Petrushenko/ iStock/Getty Images Plus

Muchos fabricantes batallan para automatizar operaciones aparentemente sencillas, sólo para pasar meses corrigiendo errores y eventualmente caer en la desesperación. Al final quitan la automatización, provocando con frecuencia una cadena de disputas con los proveedores de la automatización. En la mayoría de los casos, la falla puede rastrearse hasta la variabilidad de una parte a otra o hasta una falta de estabilidad del proceso, ninguna de las cuales es responsabilidad del proveedor de la automatización.

En la fiebre de la industria por la automatización, las organizaciones están cometiendo errores fundamentales que dan como resultado retardos significativos de proceso, sobrecostos y algunas veces falla total. Terminan produciendo partes discordantes o perdiendo rendimiento de la producción debido a fallas frecuentes de máquina. En estos casos, la actualización en realidad puede tener un impacto neto negativo en la productividad y en los costos, o peor aún, las fallas específicas de un proyecto le crean a la automatización una mala fama innecesaria ante la administración, lo que causa el rechazo de proyectos posteriores.

Los fabricantes pueden evitar este escenario tomando medidas para identificar, entender y reducir lo que sigue siendo la razón técnica más importante para la falla de un proyecto: la variabilidad del proceso.

¿Qué es la variabilidad del proceso?

La variación dimensional de una parte a otra, que es el factor de riesgo más importante y más comúnmente pasado por alto para todo proyecto de automatización, involucra a dos componentes. El primero es la capacidad del proceso. ¿Las partes cumplen con las especificaciones de diseño el 100% del tiempo? Un estudio de capacidad del proceso brinda una idea de esta capacidad y se mide como Cpk, un índice de capacidad del proceso que identifica la relación entre las especificaciones de diseño y la variabilidad natural del proceso.

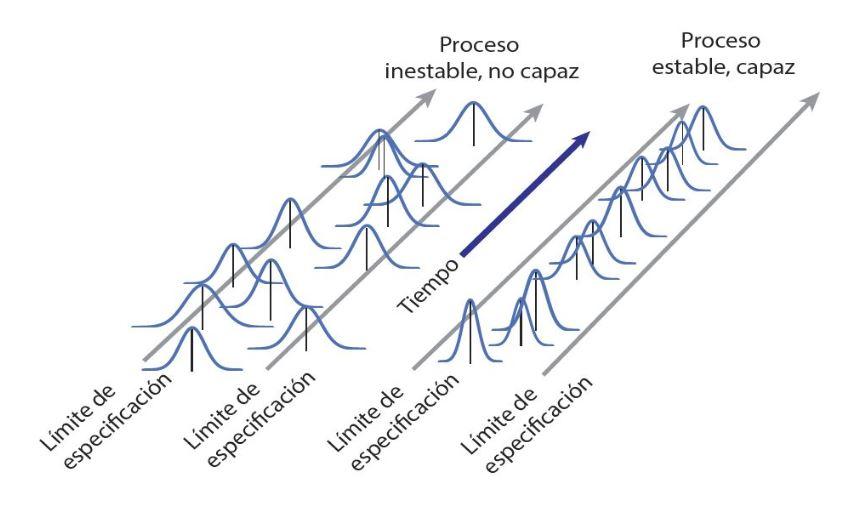

El segundo componente es la estabilidad del proceso. ¿El proceso permanece relativamente estable con el tiempo? Todo proceso tiene cierta variabilidad natural, como se muestra en las distribuciones normales en la Figura 1. Si la línea central del proceso en la distribución se desplaza con el tiempo, ¿éste sigue produciendo partes con un cumplimiento del 100%? A menos que proporcionen una celda u operación llave en mano, los proveedores de la automatización típicamente dejan en manos del fabricante la responsabilidad por la estabilidad del proceso.

Estudio de caso de embutido

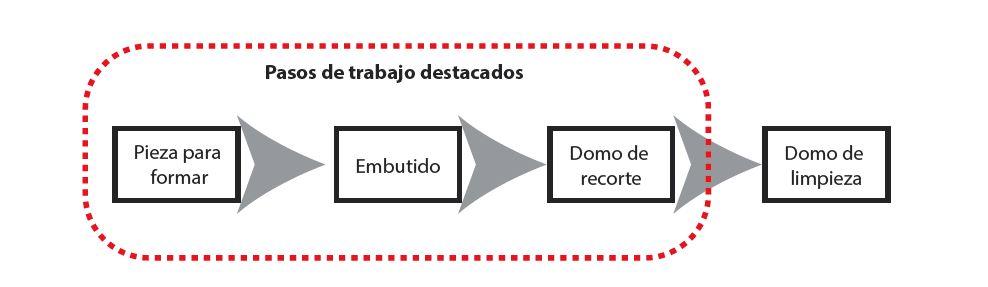

Considere un proceso en el cual piezas alimentadas por bobina, niveladas y cortadas a su longitud son embutidas y recortadas. Específicamente, las piezas se cortan a su longitud en el taller a partir de bobinas previamente cortadas longitudinalmente y se colocan para carga en una prensa de embutido y recorte de dos estaciones con lubricación adecuada.

La primera estación tiene sensores de detección de pieza en el dado que alertan al operador sobre alimentaciones incorrectas y evitan la actuación si una pieza no está bien puesta. La segunda estación tiene sensores en el dado que detectan si la parte formada está bien puesta antes de recortar. Esto incluye separación del recorte y expulsión, para que la parte terminada puede quitarse de manera confiable y colocarse en una banda transportadora de salida.

Un operador de prensa carga cada pieza en la prensa, acciona el sistema de lubricación y mueve la parte manualmente entre las estaciones de embutido y recorte a un contenedor para partes acabadas. El sobrante es seccionado en el dado de recorte y cae a una banda transportadora.

Enfrente de la prensa hay una cortina de seguridad con un interbloqueo rápido. Sin embargo, la compañía desea automatizar el proceso por razones de productividad y seguridad. Operar la prensa es un trabajo muy demandante, y el negocio está creciendo.

Aparentemente, éste podría verse como un proyecto de automatización sencillo tipo “recoger y colocar”. Un sistema automatizado podría colocar piezas de manera precisa en un dado, mover la parte embutida del dado una vez expulsada, luego ponerla en la estación de recorte (vea la Figura 2). Éste luego podría remover la parte acabada del dado de recorte y ponerla en una banda transportadora de salida. Con las interfaces correctas entre robots, los sensores y los controles de prensa, este proyecto debería funcionar sin problemas, ¿cierto?

Figura 1. Un proceso capaz y estable tiene distribuciones de parámetros angostas, todas las cuales ocurren dentro de los límites de especificación del proceso.

¿Qué podría salir mal?

Las partes embutidas necesitan ser exactas y consistentes. Las partes mal formadas podrían pegarse en el dado y volverse un desecho. Si se trata de un proceso automatizado, dichos errores podrían causar fallas que detendrían la operación. Por esta razón, la compañía necesita evaluar el proceso de embutido en sí en cuanto a su capacidad y estabilidad.

La planeación para automatizar requiere un ojo muy agudo para los modos de falla: ¿Qué puede salir y va a salir mal? Ésta es la esencia de la variabilidad excesiva del proceso que se manifiesta en una automatización que lanza alarmas con frecuencia, produciendo demasiados desechos y reduciendo el rendimiento.

Tres pasos para reducir la variabilidad

Un proceso de tres pasos ha resultado bastante exitoso para minimizar dicha variabilidad del proceso y los obstáculos para la automatización: (1) Observe, (2) analice, luego (3) planee e implemente.

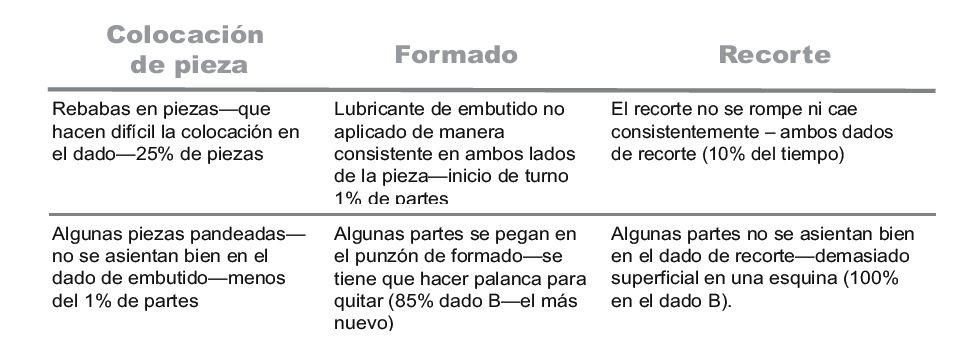

- Observe cuidadosamente el proceso de manufactura y tome datos. Un equipo le asigna a un juego de dados de embutido y recorte la letra A y al otro la letra B. El desempeño del juego de dados A debe concordar con el juego de dados B, al menos eso es lo ideal. Para descubrir la realidad, un equipo observa el desempeño del juego de dados durante varios días y turnos. La Figura 3 detalla sus hallazgos.

- Analice los datos y observaciones para identificar áreas de riesgo. El equipo revisa los datos tomados, identifica y califica las áreas de riesgo, y realiza un análisis de causa raíz para entender las causas de la variabilidad del proceso. El análisis de modo de falla y efecto del proceso (PFMEA, por sus siglas en inglés) puede ser una buena herramienta para organizar esto. Una versión más sencilla podría verse como la tabla que se muestra en la Figura 4.

- Planee e implemente acciones para reducir la variabilidad. El equipo trabaja con otros en la organización para implementar acciones correctivas para reducir significativamente, si no eliminar, la variabilidad del proceso identificada (vea la Figura 5). Además, monitorean cuidadosamente estas mejoras y su impacto, no vaya a ser que la variabilidad del proceso asome la cabeza semanas o meses después.

Siguientes pasos hacia la automatización

Las disciplinas de la manufactura esbelta y los controles fundamentales del proceso (uso de control estadístico de proceso, estudios de capacidad) ayudan a mejorar las operaciones manuales, pero se vuelven todavía más importantes en un ambiente automatizado. Una vez implementada en el ambiente manual, la transición hacia la automatización puede iniciar formalmente.

Decante a los proveedores de automatización. Los proveedores de automatización están en el negocio del desarrollo, diseño, construcción e implementación de celdas automatizadas, y no en el negocio de mitigar la variabilidad y los riesgos del proceso; de hecho, esperan que sus clientes tengan un buen conocimiento de ambos. Los mejores proveedores invertirán tiempo en sitio, observarán la operación e identificarán todos los riesgos. Sin embargo, no deje que el proveedor de automatización haga este trabajo por usted.

Si el proveedor de automatización está proporcionando una celda llave en mano, incluya en el contrato las pruebas específicas requeridas en la fábrica y durante la puesta en operación para aprobar el proyecto. Junto con el proveedor, revise cuidadosamente la operación, incluyendo la ubicación de partes y la sujeción de piezas de trabajo, para asegurar que entienden todo el proceso, y no sólo la automatización.

Algunas compañías de automatización querrán vender sistemas complejos de visión y dispositivos de inspección durante el proceso. Tenga cuidado con éstos y concéntrese primero en obtener y mantener un proceso muy capaz. Los dispositivos de inspección deben calibrarse y mantenerse, y agregan costo y tiempo de ciclo. Si estos dispositivos acaban produciendo una señal falsa tras otra, puede que terminen siendo desactivados.

Escriba una solicitud de cotización con un proceso de aprobación de dos etapas. Incluya los pasos de ejecución del proceso en sus contratos, uno en las instalaciones del proveedor de automatización antes del embarque y uno en su fábrica al momento de la puesta en marcha y antes del pago final. Asegúrese de documentar esta aprobación de dos etapas cuando solicite ofertas para que los proveedores de automatización puedan planear e incluir el costo y tiempo en sus documentos de oferta. Vincule los pagos del progreso para cada paso con la conclusión de cada etapa, y defina claramente los requerimientos de aprobación, como por ejemplo tiempos de ciclo específicos y tiempo productivo deseado.

Haga revisiones profundas de los conceptos de automatización. Revise cuidadosamente los conceptos propuestos de automatización con los proveedores potenciales. Pídales que lleven al equipo por cada estación, el concepto propuesto, y los supuestos subyacentes.

Además, aborde los modos de falla que su equipo identificó y con la compañía de automatización, y pregunte cómo su solución propuesta atendería cada uno. Finalmente, pregúntele al equipo de diseño sus preocupaciones sobre la aplicación. Los buenos diseñadores tendrán buenas preguntas.

Figura 2. Los pasos destacados, encerrados en rojo, se ven aparentemente sencillos de automatizar—pero no sin estabilidad ni capacidad del proceso.

Proporcione partes representativas para el desarrollo de la automatización y las aprobaciones. Después de que ajustó los controles del proceso y redujo la variabilidad del proceso, al proveedor de automatización seleccionado dele partes de varios lotes o de varias corridas de producción para que las use para depurar el equipo en su propia planta. El proveedor de automatización usará estas partes durante la primera etapa de aprobación, por lo que evite enviar sólo las mejores partes, pues esto sólo causará más problemas durante la segunda etapa de aprobación en sitio.

Detecte la variabilidad de manera temprana

Los fabricantes recurren cada vez más a la automatización y a las tecnologías inteligentes para atender carencias críticas de mano de obra y de destrezas en toda la nación. El ritmo de la automatización está aumentando gracias a la alta demanda y a que en el manejo de las cadenas de suministro se está tendiendo a regresar la producción al país. Sin embargo, la automatización por sí sola no puede convertir algo que no fiable en algo confiable, especialmente cuando las partes que entran al sistema automatizado no son consistentes.

Descubra la variabilidad el proceso de manera temprana en un proyecto para poder eliminarla, en lugar de detectarla durante la puesta en marcha. Una automatización exitosa siempre se basa en procesos estables y capaces. Los fabricantes exitosos entienden esto y se esfuerzan en entender sus procesos, estabilizarlos, reducir la variabilidad—y sólo entonces automatizar.

About the Author

About the Publication

subscribe now

FMA Communications ha introducido al mercado la edición en Español de la revista The Fabricator. Esta versión consiste del mismo tipo de artículos técnicos y sección de lanzamientos de nuevos productos que actualmente presentan el personal de primera categoría de Fabricator en Inglés.

start your free subscription- Podcasting

- Podcast:

- The Fabricator Podcast

- Published:

- 04/16/2024

- Running Time:

- 63:29

In this episode of The Fabricator Podcast, Caleb Chamberlain, co-founder and CEO of OSH Cut, discusses his company’s...

- Trending Articles

Los operadores de prensa dobladora inexpertos hacen indispensable el repensar la seguridad

Máquina de corte por láser diseñada para el mercado mexicano

La sierra de doble carro sigue los contornos del tubo perfectamente

Prescripción para la reducción del desperdicio: arreglo esbelto de las instalaciones

La máquina procesadora de placas crea biseles complejos en un solo corte

- Industry Events

16th Annual Safety Conference

- April 30 - May 1, 2024

- Elgin,

Pipe and Tube Conference

- May 21 - 22, 2024

- Omaha, NE

World-Class Roll Forming Workshop

- June 5 - 6, 2024

- Louisville, KY

Advanced Laser Application Workshop

- June 25 - 27, 2024

- Novi, MI